تولید شیشه سکوریت : مراحل، هزینهها و راهنمای راهاندازی خط تولید

- توضیحات

- بازدید: 611

شیشه سکوریت که با نامهایی چون شیشه ایمنی یا شیشه نشکن نیز شناخته میشود، یکی از اجزای حیاتی و مورداستفاده در صنایع مختلف، بهخصوص ساختمان و خودروسازی است. دلیل این استقبال گسترده، مقاومت و ایمنی بسیار بالاتر آن نسبت به شیشههای معمولی یا خام است. این نوع شیشه در صورت شکستن به قطعات ریز و غیربرنده تبدیل میشود که بهطور چشمگیری خطر جراحت را کاهش میدهد. این مقاله قصد دارد تا شما را با تمام جزئیات و مراحل دقیق «تولید شیشه سکوریت» آشنا سازد و به این پرسش کلیدی پاسخ دهد که چگونه یک شیشه معمولی میتواند به این سطح از استحکام و امنیت برسد.

- برآورد هزینهها: سرمایه اولیه برای راهاندازی

- درآمد تولید شیشه سکوریت

- شروع کار: آمادهسازی و برش شیشه خام

- لبهزنی و سوراخکاری: جزئیات پیش از حرارت

- عملیات حرارتی: قلب فرایند سکوریت سازی

- سرد کردن سریع (Quenching): رمز استحکام شیشه

- کنترل کیفی و استانداردها: تضمین ایمنی

- نکات فنی کلیدی در بهینهسازی تولید شیشه سکوریت

- بررسی تجهیزات موردنیاز برای راهاندازی خط تولید شیشه سکوریت

- نگاهی به آینده شیشه سکوریت

برآورد هزینهها: سرمایه اولیه برای راهاندازی کسبوکار تولید شیشه سکوریت

سرمایه اولیه برای راهاندازی خط تولید شیشه سکوریت بهطور عمده شامل هزینه خرید تجهیزات و «هزینههای تأمین فضای فیزیکی و تأسیسات» است. بخش اصلی این سرمایهگذاری به «خرید کوره سکوریت» اختصاص دارد که بسته به ظرفیت، نوع (رادیانت، کانوکشن) و کشور سازنده، میتواند قیمتهای متفاوتی داشته باشد. خرید تجهیزات اروپایی یا آمریکایی گرانتر از نمونههای چینی یا ترکیهای است، اما معمولاً کیفیت و طول عمر بالاتری دارد.

| دستهبندی هزینه | جزئیات کلیدی | ملاحظات |

|---|---|---|

| سرمایه ثابت | خرید کوره سکوریت (رادیانت یا کانوکشن)، دستگاههای برش، لبهزنی و سوراخکاری | هزینه کوره بسته به ظرفیت و برند (اروپایی، چینی، ترکیهای) متفاوت است. |

| هزینه فضا و ساختمان | اجاره یا خرید سوله صنعتی، تأسیسات برق سهفاز، سیستم گازرسانی و تهویه | نیاز به فضای حداقل ۵۰۰ مترمربع برای خط تولید و انبار مواد اولیه و محصول. |

| سرمایه در گردش | خرید شیشه خام (فلوت)، هزینه انرژی (برق و گاز)، دستمزد نیروی کار | هزینههای جاری شامل انرژی مصرفی کوره و حقوق پرسنل متخصص. |

| هزینههای متفرقه | اخذ مجوزها، استانداردهای ایمنی، بیمه تجهیزات، هزینههای بازاریابی | هزینههای قانونی و توسعه بازار برای رقابت در صنعت ضروری است. |

اگر بخواهید یک کارگاه تولید شیشه سکوریت راهاندازی کنید،به چیزی حدود ۲۰ میلیارد سرمایه اولیه برای تهیه مواردی که در جدول بالا آورده شده است، نیاز دارید. یکی از دلایلی که باعث شده تا سرمایهگذاران وارد این بازار نشوند، سرمایه اولیه بالا و خواب زیاد سرمایه است. استفاده از کورههای کانوکشن با بهرهوری انرژی بالا نیز میتواند هزینههای عملیاتی را تا ۲۰٪ کاهش دهد.

هزینههای جاری تولید شیشه سکوریت نیز شامل «هزینه مواد اولیه» (شیشه فلوت)، «هزینه انرژی» (گاز یا برق برای کوره)، دستمزد نیروی کار متخصص و هزینههای نگهداری و تعمیرات است. مصرف بالای برق یا گاز در «کوره سکوریت» یک «هزینه عملیاتی کلیدی» است که باید در برآورد سودآوری در نظر گرفته شود. در ادامه لیست جدول هزینههای جاری کسب و کار آورده شده است:

| دستهبندی هزینه جاری | توضیحات | برآورد سالانه (میلیون ریال) |

|---|---|---|

| مواد اولیه | عمدتاً شیشه فلوت خام (شفاف یا رنگی، ضخامت ۴-۱۲ میلیمتر) که حدود ۵۰-۶۰% کل هزینههای تولید را تشکیل میدهد. قیمت شیشه فلوت در سال ۱۴۰۴ حدود ۷۰۰,۰۰۰ تا ۱,۲۰۰,۰۰۰ ریال به ازای هر مترمربع است. | ۳۱,۰۰۰ تا ۵۳,۰۰۰ (برای ۶۰-۱۰۰% ظرفیت) |

| انرژی و سوخت | مصرف بالا برق (برای پیشگرمایش و خنکسازی) و گاز (برای کوره سکوریت). یک خط تولید متوسط سالانه ۵۰۰-۱,۰۰۰ مگاواتساعت برق و ۱۰۰,۰۰۰ مترمکعب گاز مصرف میکند. نرخ برق صنعتی در ۱۴۰۴ حدود ۱,۵۰۰ ریال/kWh و گاز ۳,۰۰۰ ریال/m³ است. | ۱,۶۰۰ تا ۳۲۵,۰۰۰ (شامل آب، برق، گاز و سوختهای جانبی) |

| دستمزد و حقوق پرسنل | شامل ۲۰-۳۰ نیروی متخصص (اپراتور کوره، تکنسین برش و لبهزنی). میانگین حقوق ماهانه هر نفر در ۱۴۰۴ حدود ۱۵-۲۵ میلیون ریال (با بیمه و مزایا) است. | ۱,۲۰۰ تا ۲,۲۰۰ (برای ۲۷-۳۶ نفر) |

| نگهداری، تعمیرات و استهلاک | تعمیر دورهای کوره (هر ۶ ماه) و استهلاک تجهیزات (۱۰-۱۵% ارزش سالانه). | ۱۳۰ تا ۵۶۰ (استهلاک) + ۱۳۰ تا ۳۳۰ (تعمیرات) |

| هزینههای اداری، فروش و متفرقه | شامل بازاریابی، حملونقل، بیمه تجهیزات و مجوزهای ایمنی. حدود ۱-۲% از فروش. | ۱۵۰ تا ۶۸۰ (شامل بیمه و تسهیلات مالی) |

درآمد تولید شیشه سکوریت: سود تولید شیشه سکوریت در این کار است؟

اگر به فکر سرمایهگذاری در تولید شیشه سکوریت هستید، باید بدانید که این کار، یک تجارت پُرسود اما سرمایهبر است. برای راهاندازی، شما به سرمایه زیادی برای خرید کورههای سکوریت پیشرفته نیاز دارید. اما مزیت اصلی این است که تقاضا برای شیشه سکوریت (به دلیل ایمنی بالا) در ساختمانها، مغازهها و خودروها همیشه بالا است و این یک بازار مطمئن ایجاد میکند. سود نهایی شما به دو چیز وابسته است: چقدر میتوانید هزینههای تولید (به خصوص قیمت شیشه خام و انرژی مصرفی کورهها) را پایین بیاورید و چقدر هوشمندانه تولید میکنید. با یک مدیریت درست، سرمایهای که میگذارید در یک دوره منطقی به شما برمیگردد. در واقع، این کار یک پروژه تولیدی قوی است که اگر درست مدیریت شود، درآمد خوبی برایتان خواهد داشت. در ادامه برآورد درآمدی آورده شده است:

| سال | ظرفیت (%) | درآمد فروش (میلیون ریال) | سود خالص (میلیون ریال) | نرخ بازگشت سرمایه (IRR) |

|---|---|---|---|---|

| سال اول | ۶۰% | ۲۰۸,۸۰۰ (≈۲۰.۹ میلیارد تومان) | ۲۹,۴۸۱ (≈۲.۹ میلیارد تومان) | ۳۲% |

| سال دوم | ۷۰% | ۲۴۳,۶۰۰ (≈۲۴.۴ میلیارد تومان) | ۵۸,۶۵۳ (≈۵.۹ میلیارد تومان) | ۳۵% |

| سال سوم | ۸۰% | ۲۷۸,۴۰۰ (≈۲۷.۸ میلیارد تومان) | ۸۷,۸۲۶ (≈۸.۸ میلیارد تومان) | ۴۰% |

| سال چهارم | ۹۰% | ۳۱۳,۲۰۰ (≈۳۱.۳ میلیارد تومان) | ۱۱۷,۰۰۰ (≈۱۱.۷ میلیارد تومان) | ۴۲% |

| سال پنجم | ۱۰۰% | ۳۴۸,۰۰۰ (≈۳۴.۸ میلیارد تومان) | ۱۴۶,۱۷۲ (≈۱۴.۶ میلیارد تومان) | ۴۴.۷% |

شروع کار: آمادهسازی و برش شیشه خام

فرآیند «تولید شیشه سکوریت» با انتخاب و آمادهسازی شیشه خام آغاز میگردد. شیشه سکوریت عموماً از شیشههای فلوت معمولی ساخته میشود که باید از کیفیت و خلوص بالایی برخوردار باشند. هرگونه نقص یا ناخالصی در این مرحله میتواند «بر کیفیت نهایی شیشه» تأثیر منفی بگذارد و در «فرایند سکوریت» مشکل ایجاد کند. از این جهت، بررسی دقیق و کنترل کیفی شیشه ورودی اهمیت ویژهای دارد.

پس از بررسیهای اولیه، شیشه خام بهطور دقیق طبق ابعاد و اشکال موردنیاز مشتری برش داده میشود. این مرحله بسیار حساس و حیاتی است، زیرا پس از طی شدن «فرایند حرارتی سکوریت»، امکان هرگونه برش یا تغییر شکل در شیشه وجود نخواهد داشت. تمام سوراخها، لبهزنیها و پرداختهای موردنیاز در این مرحله باید انجام گیرند. عدم رعایت دقت در برش میتواند کل فرایند «تولید شیشه ایمنی» را با مشکل مواجه کند.

«شیشه خام» مورداستفاده ممکن است بسته به نیاز پروژه، انواع مختلفی داشته باشد؛ از جمله شیشههای شفاف، رنگی یا حتی شیشههای با پوششهای خاص (مانند شیشه رفلکس). مهم این است که تمام این مراحل آمادهسازی باید پیش از ورود به کوره و شروع «مراحل سکوریت» تکمیل شده باشند. از دیگر اقدامات مهم در این بخش، تمیزکاری کامل شیشه از هرگونه گردوغبار یا آلودگی است که بهطور مستقیم با کیفیت محصول نهایی ارتباط دارد.

لبهزنی و سوراخکاری: جزئیات پیش از حرارت

یکی از نکات کلیدی در «تولید شیشه سکوریت»، انجام تمام عملیات مکانیکی مانند لبهزنی و سوراخکاری پیش از عملیات حرارتی است. لبههای تیز شیشه خام باید با استفاده از دستگاههای مخصوص سنگزنی یا دستگاههای CNC، بهطور کامل صاف و پرداخت شوند. این پرداخت لبهها، نه تنها برای زیبایی و ایمنی در حین نصب حائز اهمیت است، بلکه از نظر فنی نیز جهت جلوگیری از تمرکز تنش در لبهها و شکسته شدن شیشه در کوره یا حین فرآیند سرد کردن بسیار مهم است.

عملیات سوراخکاری برای نصب یراقآلات یا استفادههای خاص در این مرحله صورت میگیرد. نوع و محل سوراخها با دقت بسیار بالایی مشخص و اجرا میشود. پس از «عملیات حرارتی سکوریت»، هرگونه تلاش برای ایجاد سوراخ یا تغییر در لبههای شیشه، منجر به خرد شدن و شکست کامل شیشه میشود که بر اهمیت انجام دقیق این مراحل میافزاید. استفاده از «ابزارها و متههای الماسه» برای این کار رایج است.

| مرحله آمادهسازی | هدف اصلی | تجهیزات مورداستفاده | ملاحظات فنی |

|---|---|---|---|

| برش شیشه خام | دستیابی به ابعاد و شکل دقیق طبق سفارش مشتری | میز برش اتوماتیک، دستگاه برش CNC | دقت بالا در برش برای جلوگیری از نقص در فرآیند سکوریت. |

| لبهزنی و پرداخت | حذف لبههای تیز، کاهش تمرکز تنش و بهبود زیبایی | دستگاههای سنگزنی، لبهزن CNC | لبهزنی دقیق برای جلوگیری از شکست شیشه در کوره یا هنگام استفاده. |

| سوراخکاری | ایجاد محلهای دقیق برای نصب یراقآلات | متههای الماسه، دستگاه سوراخکاری CNC | باید قبل از فرآیند حرارتی انجام شود، زیرا سوراخکاری پس از سکوریت ممکن نیست. |

| تمیزکاری نهایی | حذف گردوغبار، چربی و آلودگیها برای کیفیت بهتر | دستگاه شستشو و خشککن صنعتی | تمیزی کامل برای جلوگیری از نقصهای بصری و کاهش استحکام شیشه. |

عملیات حرارتی: قلب فرایند سکوریت سازی

مهمترین و تعیینکنندهترین مرحله در «تولید شیشه سکوریت»، عملیات حرارتی آن است که در کوره سکوریت انجام میشود. شیشههای آماده شده با دقت وارد این کوره میشوند، جایی که دما بهطور کنترل شدهای تا حدود ۷۰۰ تا ۷۵۰ درجه سانتیگراد افزایش مییابد. این دما کمی پایینتر از نقطه نرم شدن شیشه است، به این معنی که شیشه به حالت خمیری در نمیآید، اما بهطور کامل داغ میشود. هدف از این گرمایش، «تغییر ساختار مولکولی شیشه» است.

شیشه در این دمای بسیار بالا و در مدت زمان مشخصی نگهداری میشود تا کاملاً گرما را جذب کرده و بهطور یکنواخت داغ شود. زمان لازم برای این عملیات به ضخامت شیشه و نوع کوره بستگی دارد. نگهداری شیشه در این دما برای تضمین توزیع یکنواخت گرما در تمام بخشهای شیشه بسیار حیاتی است. در صورت عدم یکنواختی، در مرحله بعدی «سردسازی» تنشهای ناخواسته ایجاد شده و کیفیت «شیشه نشکن» کاهش مییابد.

پس از رسیدن به دمای موردنظر، شیشه بهسرعت از کوره خارج شده و وارد بخش سردسازی میشود. این انتقال سریع و بدون اتلاف حرارت اضافی باید انجام گیرد. نوع و «تکنولوژی کوره سکوریت» نقش بسزایی در کنترل دقیق دما و زمان دارد، که این خود عاملی مؤثر «بر کیفیت و دوام شیشه ایمنی» تولیدشده است.

سرد کردن سریع (Quenching): رمز استحکام شیشه

مرحله «سرد کردن سریع» یا «کوئنچینگ» بلافاصله پس از خروج شیشه از «کوره سکوریت» آغاز میشود و «رمز اصلی استحکام فوقالعاده شیشه سکوریت» بهشمار میرود. در این مرحله، هوای فشرده با فشار زیاد و بهصورت یکنواخت بر روی تمام سطوح شیشه دمیده میشود. این عمل باعث میشود که سطح بیرونی شیشه بسیار سریعتر از مرکز آن سرد و منقبض گردد.

سرد شدن سریع سطح شیشه باعث میشود که لایههای بیرونی آن بهحالت جامد درآیند، درحالیکه لایههای داخلی همچنان داغ و منبسط هستند. وقتی که لایههای داخلی نیز شروع به سرد شدن و انقباض میکنند، توسط لایههای بیرونی که از قبل منجمد شدهاند تحت فشار قرار میگیرند. این پدیده، «تنش فشاری دائمی» را در سطح شیشه ایجاد میکند. این تنش فشاری است که مقاومت شیشه را در برابر «ضربه و شکست حرارتی» به میزان چشمگیری افزایش میدهد.

| مشخصه فرآیند | تأثیر بر شیشه سکوریت | ملاحظات فنی |

|---|---|---|

| دمیدن هوای فشرده | سرد شدن سریع لایههای بیرونی شیشه | نیاز به سیستمهای هوای فشرده با فشار و زاویه دقیق برای یکنواختی سردسازی. |

| اختلاف سرعت سرد شدن | ایجاد تنش فشاری دائمی در سطح شیشه | تنش فشاری باعث افزایش مقاومت در برابر ضربه و شوک حرارتی میشود. |

| توزیع یکنواخت هوا | تضمین استحکام یکسان در تمام نقاط شیشه | کالیبراسیون منظم سیستمهای سردکننده برای جلوگیری از تنشهای ناهمگن ضروری است. |

اگر فرآیند «سردسازی شیشه» بهدرستی و بهصورت کاملاً یکنواخت انجام نشود، این تنشها بهطور ناهمگن توزیع خواهند شد که میتواند منجر به کاهش «کیفیت شیشه نشکن» یا حتی شکست خودبهخودی آن شود. از همین رو، طراحی دقیق و کالیبراسیون منظم دستگاههای سردکننده در «فرایند تولید شیشه سکوریت» از اهمیت بالایی برخوردار است.

کنترل کیفی و استانداردها: تضمین ایمنی

پس از اتمام «فرایند سکوریت»، محصول نهایی باید تحت یک سری آزمونها و «کنترلهای کیفی سختگیرانه» قرار گیرد. این آزمونها برای اطمینان از دستیابی شیشه به «استانداردهای ایمنی و استحکام موردنیاز» بسیار ضروری هستند. یکی از مهمترین این آزمونها، تست شکستگی است که در آن «شیشه سکوریت» موردنظر تحت ضربه قرار میگیرد تا نحوه شکست آن مورد بررسی قرار گیرد.

بر اساس استانداردها، شیشه باید بهطور کامل به قطعات کوچک و مکعبی شکل خرد شود و نباید قطعات بزرگ یا لبههای تیز و برنده ایجاد گردد. همچنین، آزمون اندازهگیری تنش سطحی برای اطمینان از سطح تنش فشاری مطلوب انجام میشود. این اندازهگیریها نشان میدهند که آیا «شیشه ایمنی» تولیدشده دارای «میزان استحکام موردنیاز» هست یا خیر. این فرآیند با استفاده از دستگاههای تخصصی مانند «فتوالاستیسکوپ» صورت میپذیرد.

-

آزمون شکستگی: بررسی نحوه خرد شدن شیشه به قطعات کوچک و ایمن.

-

آزمون تنش سطحی: اندازهگیری میزان تنش فشاری ایجاد شده در سطح.

-

کنترل ابعادی و بصری: بررسی ابعاد نهایی، تاببرداشتگی و کیفیت ظاهری شیشه.

رعایت «استانداردهای ملی و بینالمللی تولید شیشه سکوریت» مانند EN 12150 یا ASTM C1048 برای «تولید شیشه باکیفیت» بسیار مهم است. تولیدکنندگانی که این استانداردها را بهطور کامل رعایت میکنند، محصولاتی با «ایمنی و دوام» تضمینشده به بازار «ارائه میکنند».

نکات فنی کلیدی در بهینهسازی تولید شیشه سکوریت

«بهینهسازی تولید شیشه سکوریت» شامل توجه به چندین «نکته فنی و عملیاتی» در طول فرایند است. یکی از مهمترین عوامل، یکنواختی حرارت در کوره است. هرگونه اختلاف دمایی در نقاط مختلف شیشه میتواند تنشهای غیرمنتظرهای ایجاد کند که در طول عمر مفید شیشه، پتانسیل شکست خودبهخودی را افزایش میدهد. بنابراین، کالیبراسیون منظم و دقیق سیستمهای حرارتی امری ضروری محسوب میشود.

کنترل کیفیت هوا در مرحله سردسازی نیز بسیار حیاتی است. «هوا در فرآیند کوئنچینگ» باید عاری از هرگونه رطوبت و ناخالصی باشد تا از ایجاد لک یا نقص بر روی سطح شیشه جلوگیری شود. همچنین، تنظیم فشار و زاویه دمیدن هوا بر اساس «ضخامت شیشه» باید با دقت صورت پذیرد. برای «سکوریت شیشههای با ضخامتهای متفاوت»، تنظیمات فرآیند باید اختصاصی و با دقت بالا انجام شود.

-

مدیریت ضخامت: تنظیم زمان گرمایش و نرخ سرد شدن متناسب با ضخامت شیشه.

-

کیفیت مواد اولیه: استفاده از شیشه فلوت با حداقل ناخالصی و عیوب.

-

نگهداری تجهیزات: سرویس و نگهداری منظم «کوره سکوریت» و سیستمهای سردکننده.

«تکنولوژیهای نوین تولید شیشه سکوریت» مانند استفاده از کورههای کانوکشن بهجای کورههای رادیانت، امکان «کنترل دقیقتر حرارت» و تولید شیشه با «کیفیت بالاتر» و مصرف انرژی بهینهتر را فراهم میآورد. این «نوآوریها» در «فرایند سکوریت سازی» بهطور پیوسته در حال تکامل هستند.

بررسی تجهیزات موردنیاز برای راهاندازی خط تولید شیشه سکوریت

راهاندازی خط تولید شیشه سکوریت به تجهیزات صنعتی با «تکنولوژی پیشرفته» و «دقت بالا» نیاز دارد. انتخاب درست این تجهیزات، بهطور مستقیم بر کیفیت محصول نهایی و ظرفیت تولید کارخانه شما تأثیر میگذارد. مهمترین قطعه در این خط تولید، «کوره سکوریت» است که بهعنوان قلب عملیات حرارتی شناخته میشود و باید با توجه به ابعاد و نوع شیشههای موردنظر شما انتخاب شود.

علاوه بر «کوره سکوریت»، تجهیزات فرآوری شیشه خام نیز نقش اساسی دارند. این تجهیزات شامل میزهای برش دقیق، دستگاههای لبهزنی (سنگزنی) با قابلیتهای مختلف (تخت، مورب، ابزارزنی) و دستگاههای سوراخکاری است. انتخاب دستگاههای CNC برای برش و لبهزنی، دقت و سرعت «فرآوری شیشه» را بهطور چشمگیری افزایش میدهد. بخش سردسازی شامل «فنهای پرقدرت و سیستم کنترل هوای فشرده» است.

| ردیف | تجهیزات | کاربرد کلیدی | ملاحظات انتخاب |

|---|---|---|---|

| ۱ | کوره سکوریت (افقی/کانوکشن) | گرمایش شیشه تا ۷۰۰-۷۵۰ درجه سانتیگراد | انتخاب بر اساس ظرفیت تولید و نوع شیشه (ضخامت و ابعاد). |

| ۲ | میز برش اتوماتیک/CNC | برش دقیق شیشه خام طبق ابعاد و الگوهای سفارشی | دستگاههای CNC دقت و سرعت را افزایش میدهند. |

| ۳ | دستگاه لبهزنی و سنگزنی | پرداخت لبهها برای حذف تنشهای موضعی و افزایش ایمنی | قابلیت تنظیم برای لبهزنی تخت، مورب یا ابزارزنی. |

| ۴ | دستگاه سوراخکاری | ایجاد سوراخهای دقیق برای نصب یراقآلات | متههای الماسه برای دقت بالا و کاهش ترکخوردگی. |

| ۵ | دستگاه شستشو و خشککن | تمیزکاری کامل شیشه پیش از ورود به کوره | جلوگیری از ایجاد لک و نقص بصری در محصول نهایی. |

| ۶ | سیستم کنترل کیفی | بررسی تنش سطحی، تست شکستگی و کیفیت ظاهری | استفاده از فتوالاستیسکوپ و استانداردهای بینالمللی (مانند EN 12150). |

| ۷ | سیستمهای جابجایی و انتقال شیشه | انتقال ایمن شیشه در خط تولید | کاهش ریسک آسیب به شیشه در حین جابجایی. |

«سیستمهای جابجایی و انتقال شیشه» نیز باید از کیفیت بالایی برخوردار باشند تا از هرگونه آسیب به شیشه در حین حرکت در خط تولید جلوگیری کنند. همچنین، داشتن «تجهیزات جانبی برای نگهداری شیشه» و «بستهبندی مناسب» برای ارسال ایمن محصول نهایی به مشتریان بسیار مهم است.

فروش خط تولید شیشه سکوریت

خط تولید شیشه سکوریت مجموعهای از تجهیزات و ماشینآلات است که برای تولید شیشههای سکوریت به کار میروند. این خط تولید شامل مراحل مختلفی از قبیل برش، حرارتدهی و خنکسازی است. فروش خط تولید شیشه سکوریت به دلیل تقاضای بالای بازار بسیار حائز اهمیت است. بسیاری از تولیدکنندگان به دنبال خرید این خطوط تولید به منظور راهاندازی یا بهروزرسانی کارخانههای خود هستند.

استاندارد و کیفیت تجهیزات خط تولید تأثیر مستقیمی بر کیفیت نهایی شیشههای تولیدشده دارد. از این رو، انتخاب تولیدکنندگان معتبر برای خرید خط تولید شیشه سکوریت بسیار مهم است. معمولاً این خطوط تولید به صورت سفارشی و با توجه به نیازهای خاص کارخانهها طراحی و ساخته میشوند. به عنوان مثال، برخی از تولیدکنندگان ممکن است نیاز به خطوط تولیدی با ظرفیت بالا داشته باشند، در حالی که برخی دیگر به دنبال تجهیزات کوچکتری برای تولید محدودتر هستند.

علاوه بر توجه به کیفیت تجهیزات، قیمت نیز یکی از عوامل مهم در فرآیند خرید خط تولید است. تولیدکنندگان باید برآورد دقیقی از هزینههای سرمایهگذاری اولیه و هزینههای عملیاتی داشته باشند. همچنین، داشتن تجربه و دانش فنی برای کار با این تجهیزات ضروری است تا تولیدکنندگان بتوانند از حداکثر ظرفیت و تواناییهای خط تولید استفاده کنند.

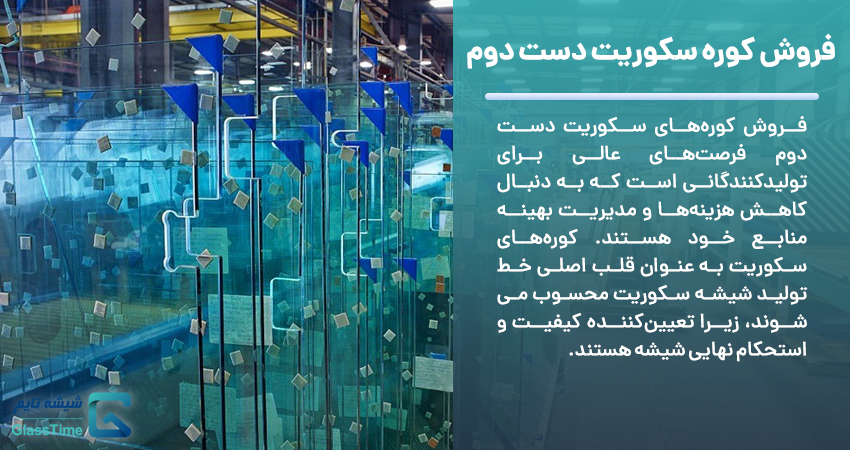

فروش کوره سکوریت دست دوم

فروش کورههای سکوریت دست دوم فرصتهای عالی برای تولیدکنندگانی است که به دنبال کاهش هزینهها و مدیریت بهینه منابع خود هستند. کورههای سکوریت به عنوان قلب اصلی خط تولید شیشه سکوریت محسوب میشوند، زیرا تعیینکننده کیفیت و استحکام نهایی شیشه هستند. این کورهها با استفاده از دماهای بسیار بالا، شیشه را گرم کرده و سپس به صورت کنترلشده خنک میکنند.

برای خریداران، خرید کوره سکوریت دست دوم مزایای زیادی همچون کاهش هزینههای سرمایهگذاری اولیه دارد. با این حال، خریداران باید به دقت وضعیت تکنیکی و شرایط کورههای دست دوم را بررسی کنند تا از کیفیت و عملکرد صحیح آنها اطمینان حاصل نمایند. کارشناسان توصیه میکنند که قبل از خرید، تستهای لازم انجام شود و مدارک مربوط به سابقه کاری و سرویس دهی کوره مورد بررسی قرار گیرد.

بسیاری از تولیدکنندگان اقدام به فروش کورههای دست دوم میکنند؛ چرا که قصد ارتقاء تجهیزات خود را دارند یا به دنبال تغییر روند تولید هستند. این در حالی است که خریداران باید بررسی کنند که آیا کوره مورد نظر قابلیت ارتقاء و بهروز شدن دارد یا خیر. همچنین، ارتباط با تأمینکنندگان معتبر و مشاهده گالریهای ویدئویی یا مستندات مربوط به نحوه کارکرد کوره میتواند به انتخاب بهتر کمک کند.

قیمت کوره شیشه سکوریت

قیمت کوره شیشه سکوریت به عوامل زیادی بستگی دارد. یکی از این عوامل، نوع و ظرفیت کوره است. به طور کلی، کورههایی با ظرفیت بالاتر و تکنولوژی پیشرفتهتر معمولاً قیمت بیشتری دارند. این کورهها معمولاً برای تولید انبوه شیشههای سکوریت طراحی شدهاند و به طور مداوم میتوانند شیشه را در دماهای بالا ذوب کنند. همچنین، نوع تکنولوژی استفاده شده در کوره نیز از جمله عوامل تأثیرگذار بر قیمت است. کورههایی با سیستمهای پیشرفته کنترل دما و بخاریهای هوشمند معمولاً هزینه بیشتری نسبت به کورههای قدیمی و ساده دارند.

علاوه بر نوع و تکنولوژی، برند تولیدکننده نیز میتواند تأثیر قابل توجهی بر قیمت داشته باشد. برندهای مشهور معمولاً هزینه بیشتری دارند، زیرا اعتبار و کیفیت تولید آنها تضمین شده است. همچنین، خدمات پس از فروش نیز ممکن است بخشی از هزینهها را تشکیل دهد. برای مثال، برخی از برندها خدمات پشتیبانی و گارانتی طولانیتری ارائه میدهند که این میتواند به کاهش هزینههای آینده کمک کند.

مدلهای خاص یا سفارشی نیز میتوانند قیمتهای بالا داشته باشند. مشتریان باید با توجه به نیازهای خود و ظرفیت تولید مد نظر، کوره مناسب را انتخاب کنند. همچنین، مقایسه قیمتها و ویژگیهای مختلف کورههای تولیدکنندگان، میتواند به تصمیمگیری بهتر کمک کند.

در نهایت، پیشبینی هزینههای جاری مانند هزینههای انرژی، نگهداری و تعمیرات نیز برای محاسبه واقعی هزینه خرید کورههای شیشه سکوریت ضروری است. با در نظر گرفتن همه این عوامل، میتوان بازه قیمتی کورهها را بهتر درک کرده و انتخاب بهتری برای راهاندازی یا بهروزرسانی کارخانه شیشه سکوریت داشت.

نگاهی به آینده شیشه سکوریت

«تولید شیشه سکوریت» فرآیندی تخصصی و چندمرحلهای است که «دقت بالا» و «کنترل کیفی مستمر» در تمام مراحل آن، تعیینکننده ایمنی و استحکام محصول نهایی است. از برش دقیق شیشه خام و لبهزنیهای حساس گرفته تا «عملیات حرارتی در کوره» و «سردسازی سریع» که «تنش فشاری محافظ» را ایجاد میکند؛ هر مرحله بهطور مستقیم «بر کیفیت شیشه نشکن» تأثیر میگذارد. ما در این مقاله، تلاش کردیم تا تمام جنبههای فنی و عملیاتی این فرآیند را بهطور جامع برای شما روشن کنیم تا درک بهتری از «ارزش و اهمیت این محصول ایمنی» پیدا کنید.

با توجه به افزایش روزافزون نیاز به محصولات ساختمانی و صنعتی با «ایمنی بالاتر» و «دوام بیشتر»، «شیشه سکوریت» همچنان جایگاه خود را بهعنوان یک ماده حیاتی حفظ خواهد کرد. پیشرفتهای آتی در «تکنولوژی تولید شیشه»، بهخصوص در زمینه «کنترل انرژی» و «سرعت فرآیند»، تولید شیشه سکوریت را کارآمدتر و سازگارتر با «محیط زیست» خواهد کرد. درک عمیق این فرآیندها به شما کمک میکند تا بهترین انتخاب را «جهت تأمین نیازهای پروژههای خود» داشته باشید و «ایمنی و پایداری» را تضمین کنید.

سوالات متداول تولید شیشه سکوریت

هزینه اولیه برای راهاندازی یک خط تولید متوسط حدود ۲۰ میلیارد تومان (سال ۱۴۰۴) است که شامل خرید کوره سکوریت، دستگاههای برش و لبهزنی، فضای صنعتی و تأسیسات میشود. هزینههای جاری مانند خرید شیشه خام، انرژی (برق و گاز) و دستمزد نیروی کار نیز باید در نظر گرفته شود.

کورههای کانوکشن به دلیل کنترل دقیق دما و مصرف انرژی کمتر نسبت به کورههای رادیانت، گزینه بهتری هستند. انتخاب کوره به ظرفیت تولید، نوع شیشه (ضخامت و ابعاد) و بودجه شما بستگی دارد. برندهای اروپایی کیفیت بالاتری دارند، اما کورههای چینی و ترکیهای ارزانتر هستند.

استفاده از کورههای کانوکشن با بهرهوری انرژی بالا.

خرید شیشه خام باکیفیت و قیمت مناسب.

نگهداری منظم تجهیزات برای کاهش هزینههای تعمیرات.

بهینهسازی فرآیند سردسازی برای جلوگیری از ضایعات.